半導体製造を高精度化・安定化させるには

半導体の高密度実装の動きとは

半導体はメタルピッチ(配線の幅と配線間の間隔の和で表現した寸法)が数~数十ナノメートルと非常に小さいものです。最近ではフィン型デバイスによって半導体を3次元構造化しそれらをGAA(Gate All Around)の技術で高層建築のように高さ方向に重ねることで単位面積あたりのトランジスタ数を増やす方向に進化しています。

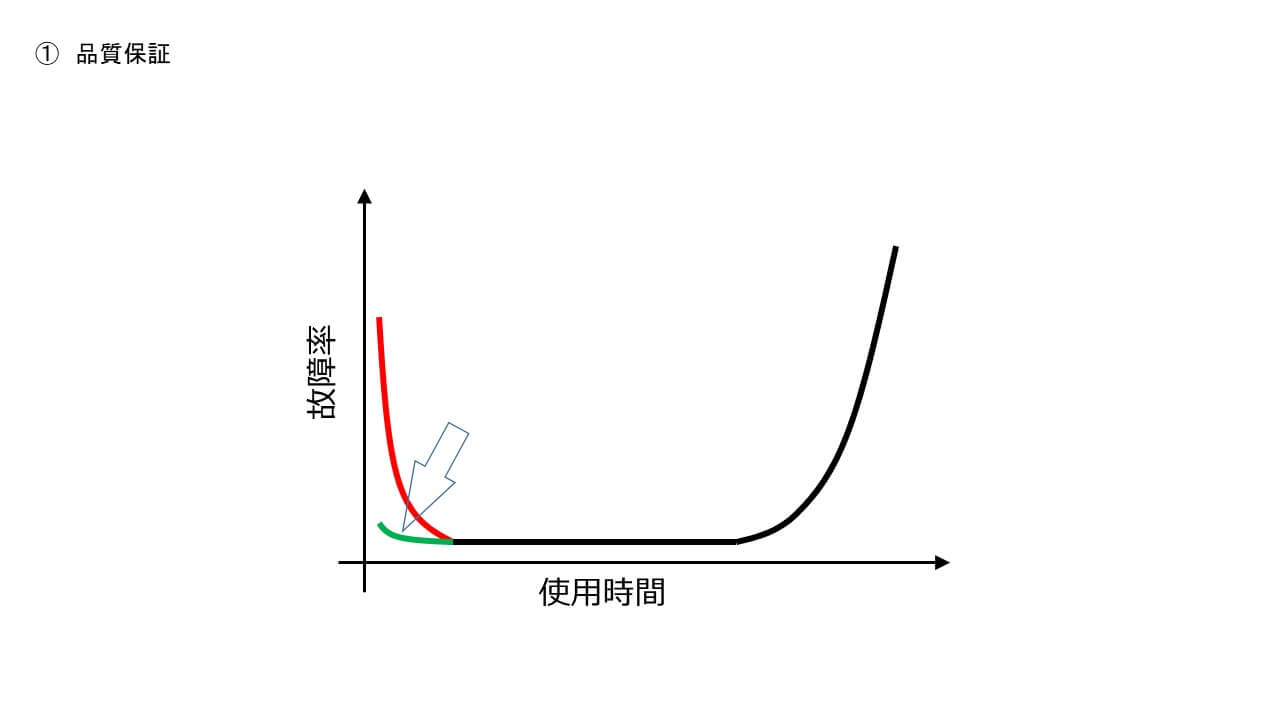

品質保証の重要性の高まり

かつての半導体産業が大手企業だけで製造から流通まで品質を保証していたときとは違って、半導体を応用して機器の開発やサービスを提供している産業や企業も増えており、それらの品質を保証することが重要な課題です。

持続可能な社会と半導体製造

いま世界は持続可能な社会の実現へ向けて大きく動いています。新型コロナウィルスの影響で働く場所はオフィスから家庭へと移行し働き方も大きく変化しました。そのような中、私たちの生活では今まで以上にパソコン、スマートフォン、家電製品の利用が国内外で急速に増えています。同時に、人と人をつなぐためのインターネット、人や物を流通させる交通手段や物流システム、銀行、医療機関、公共機関との通信システムなど、電子部品を搭載する全ての機器の利用数が国内だけでなく世界中で急増しています。電子部品があるところには半導体が必ず必要です。従って、持続可能な社会を実現するには半導体を安定的に製造できる製造技術と半導体の品質保証こそが重要と考えられます。

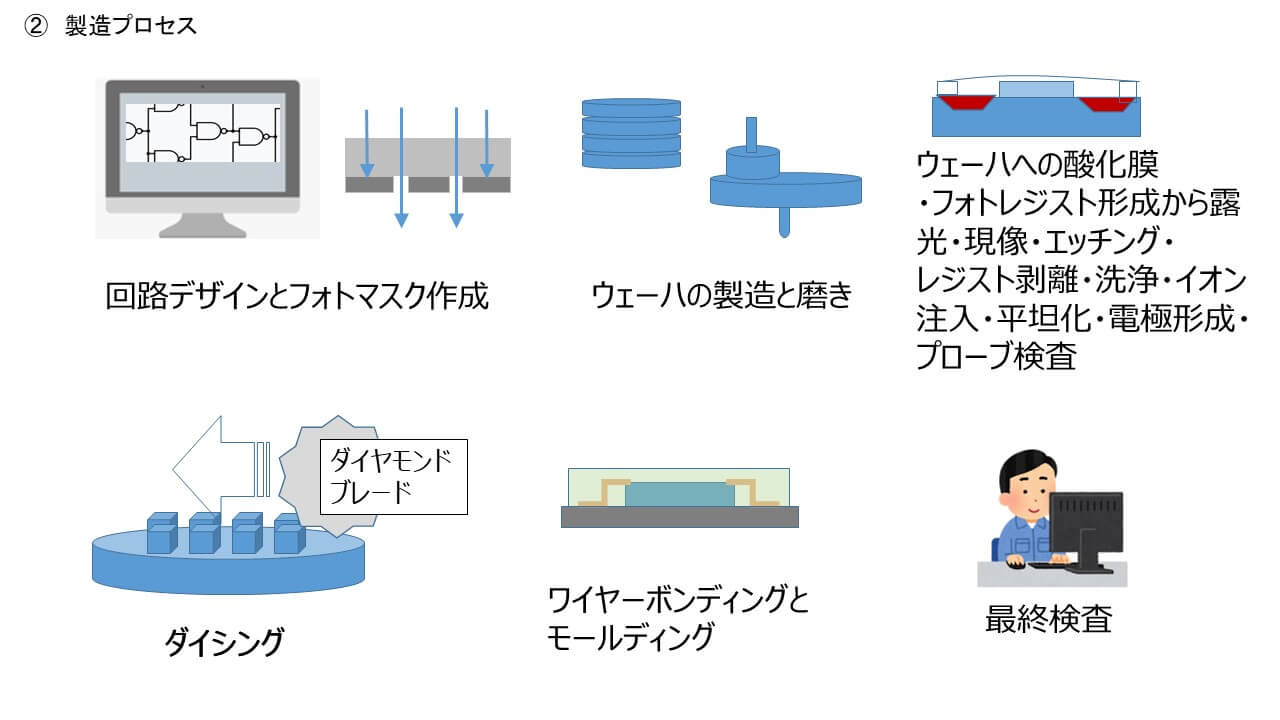

半導体の製造プロセスについて

「はかる×わかる半導体」応用編(日経BPコンサルティング)の表2-1をみると、製造プロセスは回路の形成にかかる前工程(シリコン単結晶の作成、ウェーハの製造、ウェーハ上への露光による回路パターンの形成、ウェーハテスト)と製品に仕上げる後工程(ウェーハの切断によるデバイスの個片化、パッケージ化、パッケージテスト)に大別されます。

半導体回路はウェーハ上に極微の3次元構造を形成させて作成します。前工程では1420℃の石英ルツボ内で熱対流を起こす多結晶シリコンを引き上げて単結晶シリコンを作成します。これを1mm程度の厚みに切断したのち、表面の酸化処理、磨き、フォトレジストの塗布を行います。後工程では、フォトマスクに描かれた回路パターンをウェーハ上に縮小転写しますが、微細化が進むがゆえに近接するパターンの相互干渉で露光パターンが変形します。エッチング処理では酸化膜や金属膜を物理的または化学的に除去し、その後、イオン注入や高温拡散によってウェーハ上に半導体領域を作成します。最後にウェーハ表面の凸凹を削り平坦化をします。基板の洗浄も行われます。これらの各プロセスが精度よくかつ効率的に実施できれば半導体製造に大きな貢献をし、かつ半導体の品質保証につながるでしょう。一方で半導体産業は過酷な競争に勝ち残る必要があります。そのための手段として数値解析を随所に適用していくことが求められています。

なぜ有限要素解析が必要か

有限要素解析は物体の複雑な形状を精度よく表現できるという大きな特徴があります。半導体の3次元構造を精度よく解析するには不可欠の特徴です。

さらに現在の有限要素解析は、伝熱、流体力学、化学反応工学、電気化学、光工学、プラズマエッチング、非線形構造力学など非常に広範囲な物理分野の数値解析をカバーすることができます。いくつかの物理現象が複合する多重物理現象の連成解析(例えばクリープ現象によるハンダ部の応力解析)を扱う必要もありますが、そのような領域もマルチフィジックス有限要素解析機能を有する市販ソフトウェアを利用することで取り組めるようになっています。

半導体製造に関係の深い解析分野

それでは半導体製造に関係の深い解析分野にはどのようなものがあるのか、以下に順に見ていきましょう。

- 熱解析(Thermal Analysis)

ウェーハ製造ではウェーハの冷却速度や温度分布を解析することで、結晶の品質や欠陥の発生を抑えることができます。デバイス動作中の熱管理ではデバイスが動作する際の発熱とその影響を予測し、最適な冷却方法や材料を選定することに役立ちます。 - 構造解析(Strcutural Analysis)

パッケージングにおいては半導体チップとパッケージの接合部における応力と歪の解析が行えます。温度変化による接合部の膨張・収縮を考慮すると精度の高い耐久性評価を行うことができ信頼性の向上に役立ちます。半導体には薄膜や絶縁膜が使われており、それらの膜の内部応力を評価できれは、クラックや剥離といったリスクの低減ができます。ハンダ部のクリープ現象も扱えます。 - 電磁解析(Electromagnetic Analysis)

インターコネクトの解析として、配線の電磁特性や相互干渉を解析し、信号の遅延やノイズの発生を抑えることができます。電磁干渉(EMI)や電磁適合性(EMC)の問題を解析することで、半導体製品の電磁適合性を確保することに役立ちます。 - 振動解析(Vibration Analysis)

半導体製造装置の振動特性を解析し、半導体製品の精度や耐久性に影響を与える振動を低減する対策を検討できます。 - 機械的特性解析(Mechanical Properties Analysis)

ボンディングワイヤーの引張強度や接合部の耐久性の評価を行うことができます。 - 音響解析(Acoustic Analysis)

ウェーハ内部の欠陥や不均一性を検出する超音波検査の最適化を検討できます。 - 複合材料解析(Composite Material Analysis)

新しい半導体材料や複合材料の特性を解析し、性能や信頼性を向上させることができます。マルチスケール解析なども利用できます。 - 流体解析(Fluid Dynamics Analysis)

クリーンルーム内の気流解析を行うことで、クリーンルーム内の微粒子の運動を解析し、それらの移動を制御することができ、半導体製品の品質を確保できます。ウェーハの洗浄や、各種冷却液の流動特性を解析することで効率的なシステム設計ができます。 - 光学解析(Optical Analysis)

フォトマスクやレジストの工学特性を解析し、高精度なパターンを形成するための最適条件を決定できます。光デバイスには光導波路が利用されますが、光導波路の特性を解析することで光デバイスの性能向上に役立ちます。 - 衝撃解析(Impact Ananysis)

半導体製品は輸送中に衝撃や振動を受けます。そのような状況下における損傷や故障を減らすためのパッケージングの設計といったものに役立ちます。