PRODUCT SMART UQ

SmartUQ導入をご検討の方へ

SmartUQソフトウェアは、エンジニアがパワフルな解析を迅速かつ直感的に行えるよう、ユーザーフレンドリーなGUIを採用しています。統計に関する知識がないと使えないのだろうか?どのパラメータを準備すれば良いのか?様々な課題やデータの同定は簡単ではないはずです。無料トライアルや学習プログラムを含め先ずは当社まで課題をお聞かせください。

SMART UQで解決できる課題

CAEを高速化して最適化を行いたい

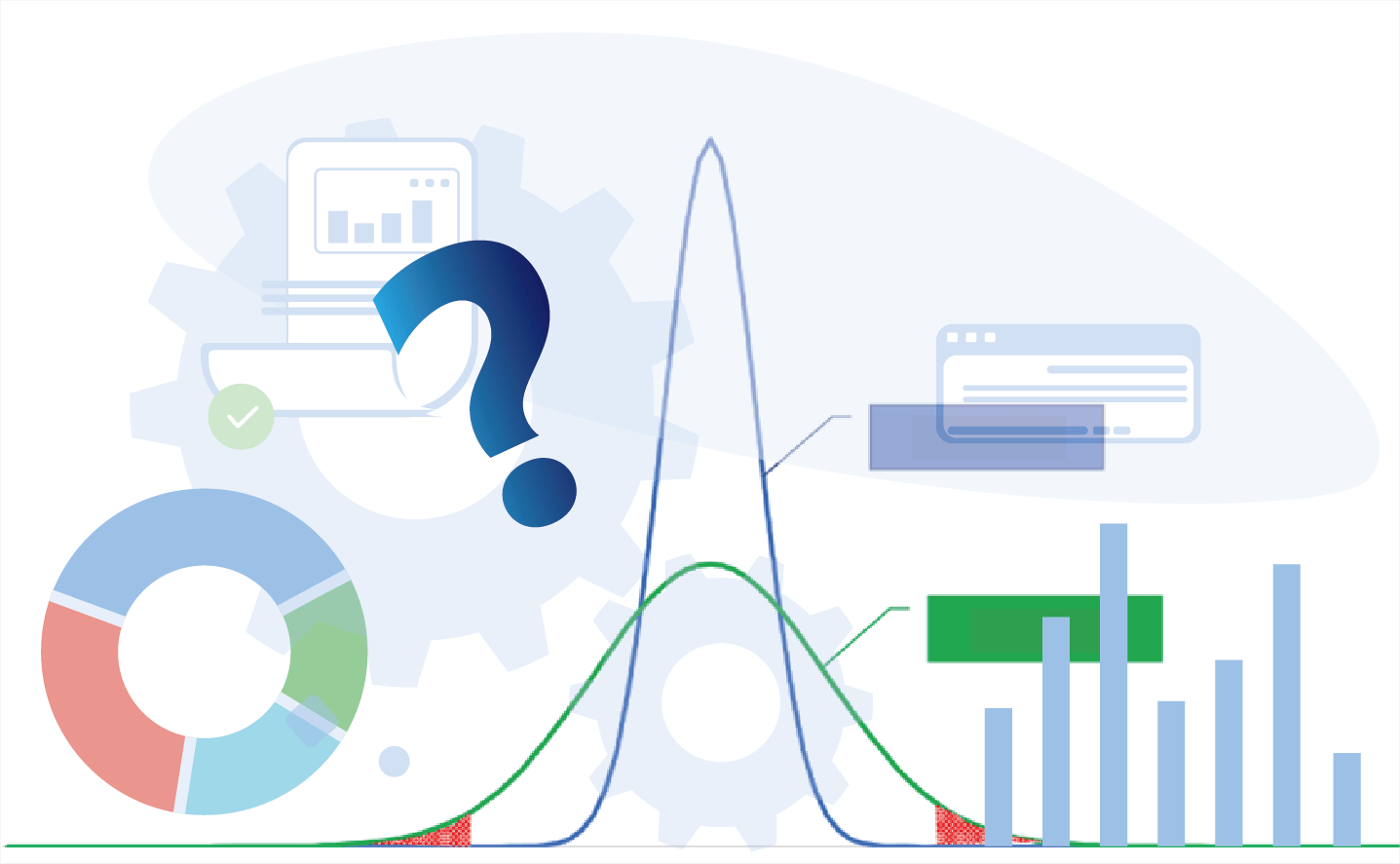

不確かさを定量化したい

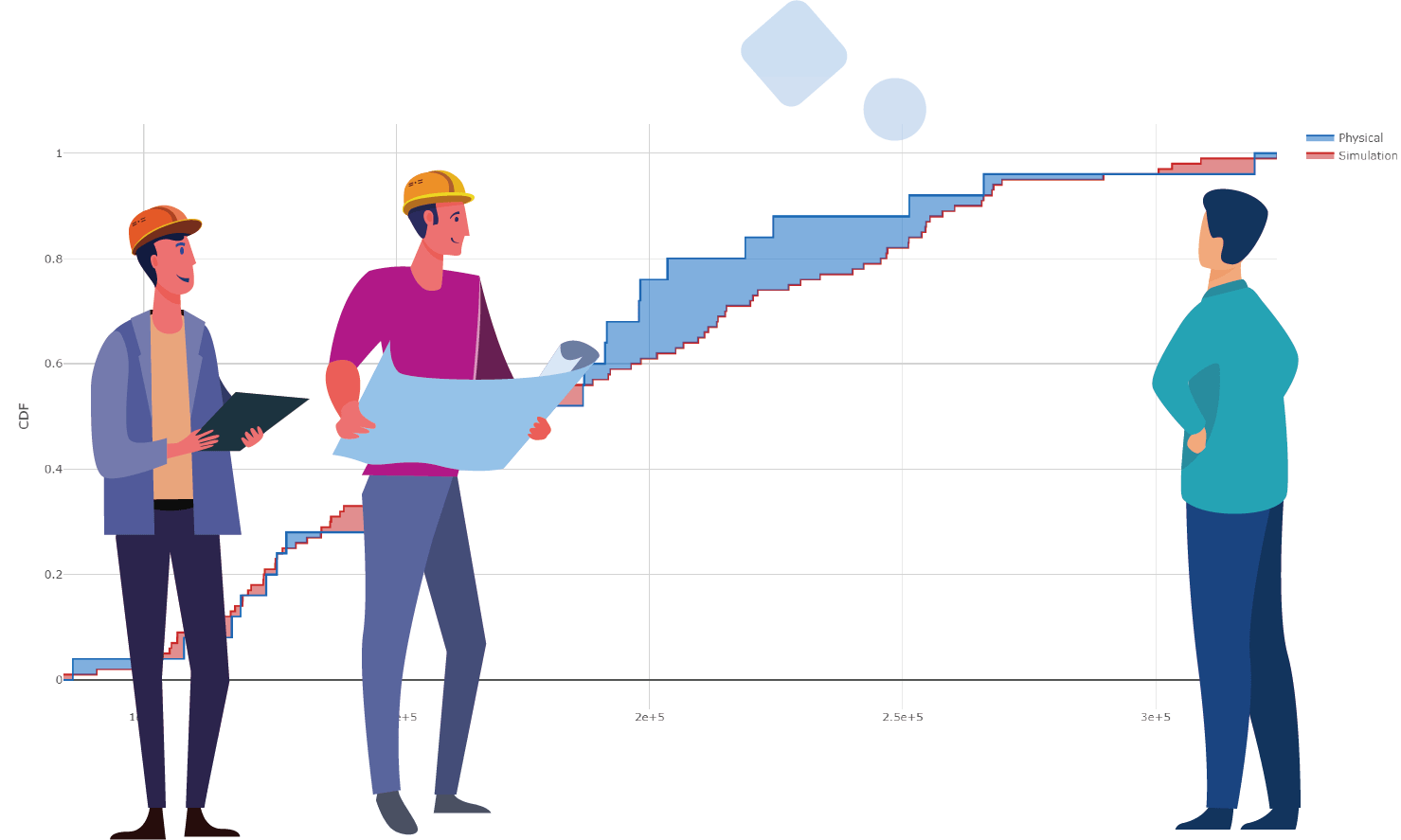

モデルと実験結果のギャップを埋めたい

機械学習を活用したCAE ソリューション

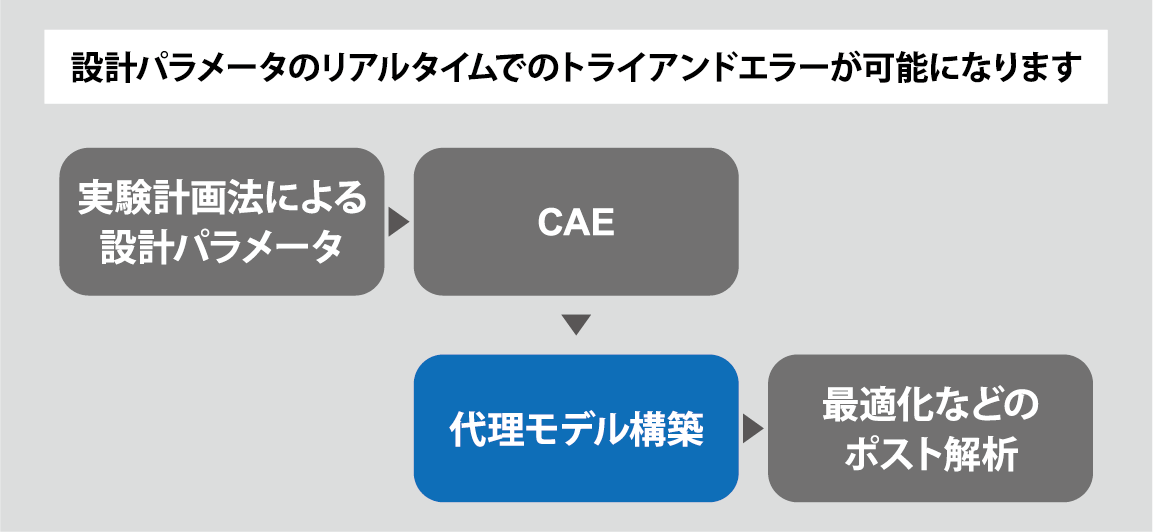

SmartUQは統計解析ツールとして様々な方面でお使いいただける汎用パッケージツールですが、ここでは一例としてお使いのCAEツールに予測解析ツールを組み合わせた場合の例を挙げます。設計サイクルが逼迫し、フロントローディング開発プロセスが求められている企業ではシミュレーション機能を最大限に活用することがますます課題となって来ています。

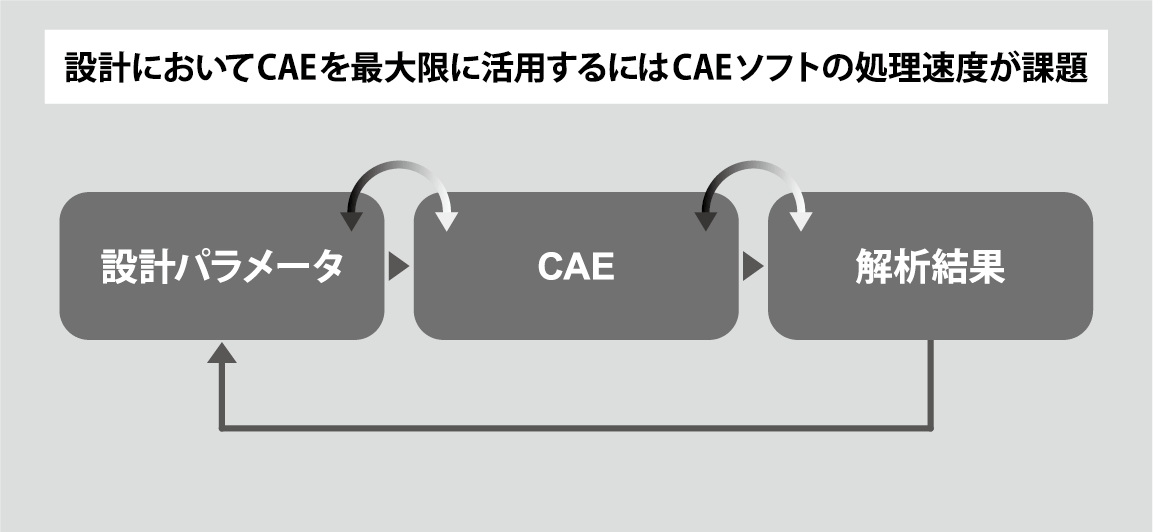

CAE 設計プロセス

これからのCAE 設計プロセス

CAE設計プロセスにおける3つの主要な課題としては設計空間のサンプリングが不十分または不適切であること、シミュレーションの計算コストが高いこと、シミュレーションモデルと物理試験の不一致ということが挙げられるでしょう。代理モデル(統計的予測モデル)を構築することは、これらの課題を解決するための強力で実行可能なアプローチです。最終的に、統計的手法は構想設計や詳細設計段階の効率を高め、CAEモデルの検証や合わせ込みに必要なコストのかかる物理試験の回数を減らし、シミュレーションモデルの信頼性を高めながらリスクを低減するのに役立ちます。

MAIL FORM24時間受付

導入事例

事例1エンジンの燃焼最適化と設計空間の削減

![]()

CFDによる高忠実度の燃焼シミュレーションは、膨大な計算リソースを必要とします。このため,特に現実の不確かさの下で最適化を行う場合には,以下のような課題が発生します.

1) シミュレーション数の最小化

2)結果を得るために必要な時間を減らさなくてはならない

3) 大規模なシミュレーションを行わずに正確な確率論的解析を生成する

遺伝的アルゴリズムとSmartUQのエミュレータをベースにした新しい設計空間削減手法を用いて、ディーゼル燃焼プロセスの最適化の比較が行われました。

![]()

SmartUQでは、特殊な実験計画法(適応的DOE)でエミュレーションを用いて、最適点を含む確率が高い領域で最適なサンプリングパターンを提供しました。

![]()

適応的実験計画法 ベースの手法は、3 次元の設計空間を 112 ポイント(2 回の反復)で 97%以上削減し、232 ポイント(5 回の反復)で良好な最適条件を発見しました。遺伝的アルゴリズムでは、最良の最適条件を特定しましたが、568点の設計ポイントと71回の反復を要しました。このプロジェクトは、適応的 DOE ベースの手法のシミュレーション効率と実行時間の利点を遺伝的アルゴリズムのような他の手法と組み合わせたハイブリッド技術の可能性を示しています。

事例2流体システム部品サプライヤー:高トルクロック機構の計算と検証

![]()

お客様は、ロック機構の有限要素法による接触シミュレーションモデルの開発に何年もの歳月を費やしていました。しかし、仕上げ品質のばらつきや完成部品の接触面の潤滑のばらつきにより、これらの機構によるトルクの経験値に大きなばらつきが生じ、計算モデルでは記述が困難な疲労寿命予測に不確かさをもたらしていました。

![]()

SmartUQを使用することで、物理的な試験で見られるトルクのばらつきを説明するために使用できる主要な摩擦係数パラメータをゼロにすることができました。そして、試験で見られるトルクのばらつきをカプセル化して摩擦係数パラメータのキャリブレーション済みの新しい分布を開発することができました。

![]()

主要な有限要素法による摩擦係数パラメータのために開発された分布は、物理的な試験で見られるばらつきを捕捉するモデルの能力を検証するために使用されました。この検証されたモデルを使用することで、サプライヤーは、製造工程で発生するばらつきによる現在および将来の設計のトルク性能を調べることができます。これにより、製造された部品の寿命予測が向上し、信頼性の高いロック機構を設計する能力が向上します。

事例3フォーチュン500社半導体OEM 熱衝撃加速度利用事例

![]()

あるフォーチュン500社の半導体企業では、チップ/ハウジング設計プロセスの一部として熱シミュレーションを使用していました。高忠実度のシミュレーションは計算量が多すぎて、最適化や競合他社と比較して高速な設計サイクルには役立ちませんでした。

![]()

SmartUQの適応設計技術を使用して, 十分に正確なエミュレータを生成するために, シミュレーションを最小限の回数だけ実行しました。このプロセスにおいては、既存のDOEを使用してエミュレータを構築し, そのエミュレータを使用して更に追加で新しいシミュレーションを実行する場所を選択していきます。このプロセスは, エミュレータがさらなる解析に使用するのに十分な精度を持つようになるまで繰り返されます。

![]()

最初のエミュレータの訓練には, 一部実施要因計画法とラテン超方格法の組み合わせからなるハイブリッドの実験計画法を使用しました。エミュレータの精度を向上させるために, それぞれ5つのテストポイントを追加した3ラウンドの適応型DOEを使用しました。精度目標を達成するためには51回のシミュレーション評価が必要であり、200回のシミュレーション評価が必要でした。SmartUQは, 性能を向上させながら75%のシミュレーション数の削減を実現しました。

SmartUQ導入フロー

綿密なヒアリングと無料トライアル

先ずはお気軽にお問合せください。デモを交えたヒアリングとお客様の課題に応じた課題設定を行います。

無料でのPoC(概念実証)

お客様のプロジェクトが本当に実現可能かどうか、効果や効用、技術的な観点から弊社で無料で検証します。

学習ポータルサイト&サポート

SmartUQは、無料のオンライン学習プログラムを用意しております。加えて、お客様のチームのために、社内またはオンラインでトレーニングコースを実施することができます。